پروسه اکستروژن چیست

تعريف کلي اکستروژن:

اکستروژن يا برون ريزي روشي است براي تغيير شکل مواد به منظور کاهش ضخامت يا سطح مقطع آن که در نتيجه قطعاتي با سطح صاف و عمودي توليد ميشود.

براي انجام برونریزی، ماده اوليه به داخل قالب اکستروژن که سطح مقطع مورد نظر بر روي آن ايجاد شده فشرده ميشود و در نتيجه قطعه اکسترود شده با سطح قالب توليد ميشود.

از اين روش براي توليد قطعات با سطح مقطع پيچيده و همچنين شکل دهي مواد ترد و شکننده استفاده ميشود.

در اين روش مواد تحت فشار و تنش برشي قرار ميگيرند.

قطعات با سطح مقطع بسيار با کيفيت و صاف ايجاد ميکند و باعث استحکام بيشتر مواد ميشود.

اکستروژن به دو نوع پيوسته ( توليد قطعات با طول زياد ) و ناپيوسته (توليد چند قطعه اي ) تقسيم ميشود.

انواع مواد مورد استفاده: فلزات، پليمر ها، سراميک ها، مواد غذايي و … .

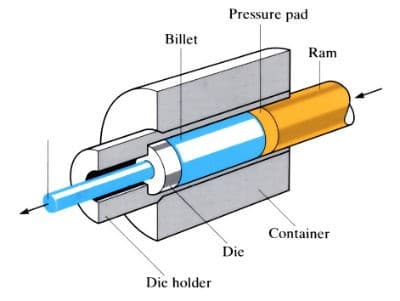

تصویر کلی روش برونریزی

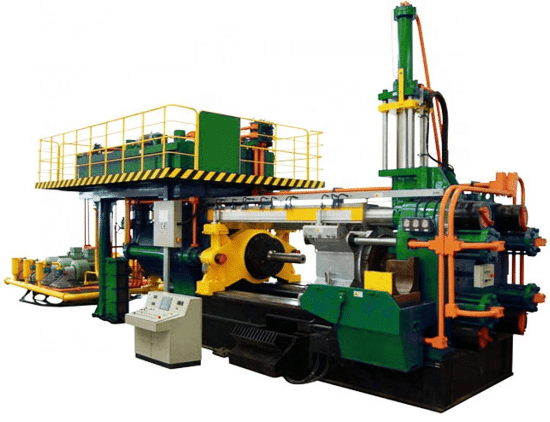

دستگاه اکستروژن:

دستگاه به شکلي طراحي شده است که به دليل وجود نيروي زياد، از يک پيستون جهت اعمال نيرو مورد نظر و پرس کردن و فشار دادن آن استفاده شده است.

به دليل وجود اصطکاک ميان بدنه و قطعه درجه حرارت زياد ميشود و ممکن است به قالب يا قطعه آسيب بزند که براي انجام فرآيند سرد کاري از از اب صابون يا روغن استفاده ميشود.

چون نيروي زيادي در اين فرايند بين دستگاه، قالب و قطعه اعمال ميشود دستگاه بايستي تنش ها وارد شده را تحمل کرده و آسيب نبيند که براي جلوگيري از اين آسيب ها جنس بدنه را از تنگستن کربونايد ميسازند.

فرآيند اکستروژن:

در اکستروژن گرم براي مثال با گرم کردن مواد اوليه شروع ميشود.

در داخل مخزن دستگاه پرس قرار داده ميشود.

مواد اوليه فلزي بصورت بيلت هاي استوانه اي ريخته گري ميشود و داخل مخزن دستگاه پرس قرار ميگيرند.

يک قطعه حائل بين بيلت و پيستون قرار ميگيرد و بيلت توسط پيستون به داخل قالب فشرده ميشود.

سپس محصول اکسترود شده از سمت ديگر کشيده ميشود تا صاف شود.

براي بهبود خواص بر روي قطعه عمليات گرم کاري و سرد کاري انجام مشود.

تجهيزات اکستروژن:

تجهيزات مختلفي براي انجام فرآيند اکستروژن وجود دارد که 4 ويژگي باعث تمايز آن ها ميشود:

-

جهت حرکت محصول اکستروژن به جهت حرکت پيستون:

قالب ساکن باشد و پيستون حرکت کند در اين صورت فرآيند مستقيم است

قالب متحرک بوده و پيستون ثابت باشد در اين صورت فرآيند غير مستقيم است

-

نوع سيستم اکستروژن که ميتواند عمودي يا افقي باشد.

-

نوع سيستم محرک ميتواند هيدروليکي يا مکانيکي باشد.

-

نوع بارگزاري آن که ميتواند متغير يا هيدرواستاتيکي باشد.

انواع روش ها اکستروژن:

-

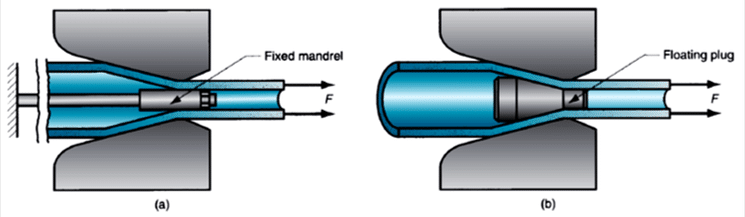

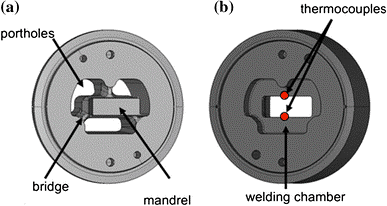

اکستروژن ايجاد حفره هاي داخلي:

به منظور ايجاد حفره ها با دقت هاي بالاتر از ماندرل استفاده ميشود.

ماندرل ها بر دو نوعند: 1- ماندرل شناور 2- ماندرل ثابت

- ماندرل شناور (ماندرل فرانسوي) : داخل قطعه حائل بين بيلت و قالب بصورت آزاد قرار ميگيرد و هنگام فرآیند اکستروژن خود را درون قالب جا مياندازد و به اين ترتيب حفره مورد نظر درون محصول اکستروژن ايجاد ميشود.

- ماندرل ثابت (ماندرل آلماني) : همانند قالب ساخته ميشود و قبل از قالب قرار ميگيرد و در نتيجه عبور از آن ابتدا حفره هاي داخلي ايجاد ميشود و سپس با عبور از قالب محصول نهايي اکستروژن ساخته ميشود.

-

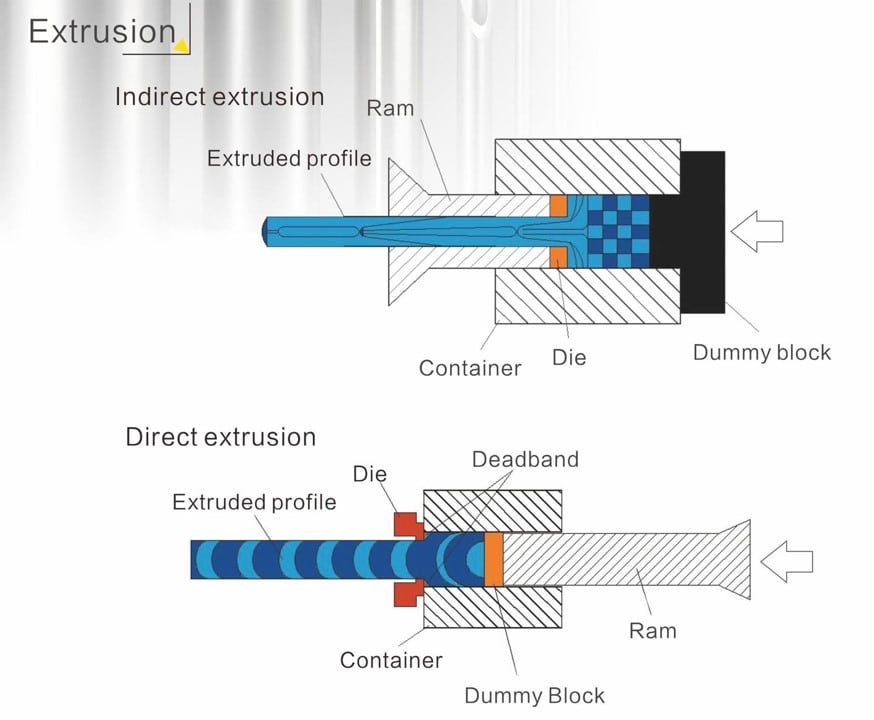

اکستروژن مستقيم:

رايج ترين نوع اکستروژن است که در آن جهت حرکت پيستون و محصول اکستروژن يکسان است.

قالب ثابت است و پيستون بيلت را به درون قالب حرکت ميدهد.

بيلت درون داخل محفظه محافظت شده است.

بيلت به وسيله فشار پيستون به داخل قالب رانده ميشود.

در اين مرحله يک قطعه حائل بين پيستون و بيلت قرار ميگيرد تا آن هار را از هم جدا کند.

در نتيجه اين فرآيند محصول برونریزی از سمت ديگر دستگاه در جهت يکسان با حرکت پيستون خارج ميشود.

در اين روش به دليل وجود نيروهاي اصطکاکي در اثر حرکت پيستون، در طول مخزن نيروي بيشتري جهت شروع فرآیند اکستروژن لازم است و با حرکت بيشتر بيلت اين نيرو رفته رفته کاهش ميابد. در انتهاي بيلت نيز نيرو به شدت افزايش ميابد زيرا بيلت در اين قسمت باريک است و ماده بايد به صورت شعاعي از قالب خارج شود به همين دليل انتهاي بيلت بدون استفاده ميماند و در انتهاي فرآيند بايد برديه شود.

-

اکستروژن غير مستقيم:

در اين روش جهت حرکت پيستون و محصول اکستروژن مخالف يکديگر هستند.

در اين روش بيلت و محفظه اي که بيلت داخل آن قرار دارد با يکديگر به سمت قالب که ثابت است حرکت ميکنند.

به دليل اين که در اين روش بيلت و محفظه با يکديگر حرکت ميکنن نيروهاي اصطکاکي بين آن ها کاهش ميابد.

-

مزايا:

25 تا 30 درصد اثر نيروي اصطکاک کم ميشود به همين دليل در اين روش ميتوان بيلت با طول بيشتري را اکسترود کرد.

به دليل کاهش حرارت ناشي از اصطکاک احتمال ايجاد و رشد ترک در محصول اکستروژن به حداقل ميرسد.

-

معايب:

ناخالصي و عيوب سطحي بيلت بر روي سطح محصول اکستروژن نيز تاثير ميگزارد.

کاربرد محدود تري نسبت به اکستروژن مستقيم دارد زيرا محفظه اي که قالب در آن قرار ميگيرد باغث ايجاد محدوديت در ابعاد سطح مقطع محصول ميشود.

-

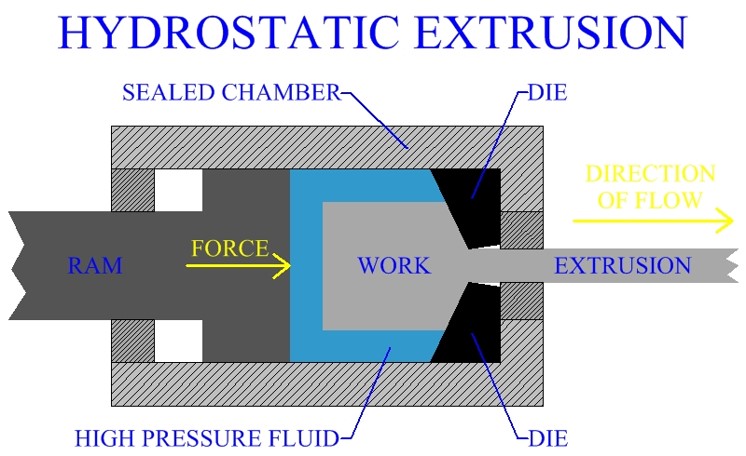

اکستروژن هيدرواستاتيک:

روش متداول شکل دهي شديد فلزات (در اين روش، ساختار مواد را با استفاده از تغيير پلاستيک شديد تغيير داده و دانه هاي بزرگتر را به دانه هاي کوچکتر تبديل ميکنند) .

به سه صورت، سرد، گرم و داغ انجام ميشود.

روش انجام به اين صورت است که:

- يک بيلت درون محفظه اکستروژن قرار ميگيرد.

- سپس توسط يک پيستون چکشي مانند يا ضربه اي نيرو به سيال منتقل ميگردد.

- سيال نيرو را به صورت يکنواخت به بيلت وارد کرده و عمليات اکستروژن انجام ميپذيرد.

بيشتر در توليد مواد نانو ساختار به کار برده ميشود.

به دليل ايجاد نرخ کرنش بالا ضريب اصطکاک بين بيلت و قالب کم در نظر گرفته ميشود.

بايد توجه داشت که نرخ کرنش نبايد بيش از بالا باشد زيرا به قالب فشار زيادي وارد ميکند.

به دليل استفاده از فشار هيدرواستاتيک اکسترود شدن مواد بصورت يکنواخت انجام ميپذيرد.

-

مزايا:

فشار موجود در اين فرآيند به طول بيلت مورد آزمايش بستگي ندارد زيرا اصطکاک بين بيلت و محفظه اکستروژن از بين رفته است.

فشار کل موجود بين بيلت و محفظه و بيلت با قالب به خاطر عدم وجود اصطکاک ناشي از بيلت با محفظه بسيار کم ميباشد.

به خاطر اعمال تنش هيدرو استاتيک خميدگي ماده اکسترود شده وجود نداشته و ماده با ساختار همگن توليد ميشود.

-

معايب:

مشکل شدن طراحي ايمن محفظه به خاطر استفاده مداوم مواد از فشار هاي بالا.

بارگزاري پيچيده به خاطر وجود سيال و فشار بالا.

کاهش راندمان فرآیند با افزايش فشار وارد بر سيال.

وجود رفتار لغزشی که باعث ايجاد ناثباتي در فشار وارده به بيلت شده و تغيير در قطر بيلت و عدم ثبات در فرآيند ميشود.

پارامترهاي تاثير گذار در فرآيند اکستروژن هيدرواستاتيک:

فشار اکستروژن:

- فشار اکستروژن به چهار پارامتر نيز بستگي دارد:

-

- زاويه قالب

- نرخ اکستروژن

- ضريب اصطکاک

- استحکام تسليم

- با افزايش اصطکاک و افزايش اصطحکام تسليم بيلت، فشار بيشتري براي تغيير شکل ماده نياز ميشود.

زاويه قالب:

- نيروي اصطکاک با زاويه قالب تناسب ميباشد.

- به عبارت ساده تر هرچه زاويه قالب افزايش يابد تماس بين بيلت و ديواره قالب کمتر شده و نيروي اصطکاک کمتر ميشود.

نرخ اکستروژن:

- نرخ اکستروژن يا به عبارت ساده تر، به ميزان کاهش سطح مقطع گفته میشود.

- در يک زاويه قالب ثابت افزايش ميزان نرخ اکستروژن منجر به افزايش تماس بين بيلت و ديواره قالب شده و در نتيجه فشار زيادي براي غلبه بر کار سختي از کرنش زياد نياز ميشود.

روانکاري قالب و بيلت:

- روانکاري بين بيلت و قالب باعث کاهش فشار اکستروژن ميشود.

- ويسکوزينه و ضخامت فيلم روانکار پارامتر هاي مهم در انتخاب روانکار است.

- افزايش ضخامت روانکار باعث کاهش فشار اعمالي به دليل کاهش اصطکاک ميشود.

- ضخامت روانکار با سطحي صاف ارتباط دارد هرچه ضخامت روانکار بيشتر باشد سطحي صاف کمتري خواهيم داشت.

- با افزايش ويسکوزيته شرايط تغيير شکل بدتر شده و منجر به ايجاد ترک ميشود.

قالب اکستروژن:

فولاد قالب سازي:

- فولاد گرمکار: کربن کمتر دارند در نتيجه سختي بالايي دارند و همچنين داراي عناصري از جمله موليبدن ، کبالت و تنگستن هستند تا از نرم شضدن در دماي بالا جلوگيري شود .

- فولاد سردکار: در دماي بالاي 320 درجه نرم ميشوند و در ساخت قالب اکستروژن استفاده نميشوند .

دلايل استفاده از فولاد گرمکار:

- مقاومت بيشتر در مقابل بازگشت

- دراري استحکام کششي گرم بالا

- داراي مقاومت در برابر ضربه گرم بالا

- مقاوئمت در برابر سايش

- مقاومت در برابر شوک هاي حرارتي بالا

تقسيم بندي قالب اکستروژن:

قالب مخصوص مقاطع تو پر

قالب مخصوص مقاطع تو خالي

عوامل موثر بر طول عمر و قيمت قالب:

جنس فولاد

سبک و نوع طراحي

نوع عمليات آبکاري

نيتراسيون و نگهداري از قالب

نمونه هایی از قالب های اکستروژن آلومینیوم در سایز های خیلی بزرگ

دیدگاهتان را بنویسید