آشنايي با فرايند آهنگري ( Forging )

مقدمه

فورج یا آهنگری به فرایندی گفته میشود که قطعه با تغییر شکل پلاستیک به خاطر اعمال نیروهای فشاری تولید می شود. این روش یکی از قدیمیترین فرآیندهای فلزکاری شناخته شده می باشد (با قدمتی در حدود چهار هزار سال قبل از میلاد مسیح). از این روش برای ساختن قطعات با اشکال، اندازه و جنسهای مختلف استفاده میشود. با این روش می توان جریان فلز و ساختار دانههای آن را کنترل نمود در نتیجه به استحکام و چقرمگی خوبی دست یافت. از این روش برای تولید قطعاتی که در شرایط کاری تنش بالا و بحرانی کار می کنند استفاده می شود. از قطعات معروفی که امروزه با استفاده از این روش تولید میشوند میتوان به میل لنگ و شاتون، دیسکهای توربین، چرخدندهها، چرخها و ابزارآلات اشاره نمود. فورج را میتوان در دمای اتاق (فورج سرد) یا در دماهای بالاتر (فورج گرم و فورج داغ بسته به دما) انجام داد.

تفاوت فورج سرد و فورج گرم:

در فورج سرد به نیروهای فوق العاده بزرگی برای شکل دادن قطعه نیاز است و ماده خام بایستی به اندازه کافی قابلیت چکش خواری داشته باشد. در عوض قطعه تولیدی با این روش دارای سطح پایانی و دقت ابعادی خوبی است. در فورج داغ به نیروی کمتری نیاز است ولی قطعات تولیدی با این روش دارای سطح پایانی و دقت ابعادی چندان خوبی نیستند.

دقت فورج:

قطعات تولیدی توسط فورج به عملیات اضافی جهت تبدیل شدن به قطعه مناسب کار و حصول دقت مطلوب نیاز دارد. با استفاده از روش فورج دقیق میتوان این عملیات را به حداقل رساند قطعه ای که با استفاده از فورج تولید می شود را نیز میتوان با سایر روشها نظیر ریخته گری، متالورژی پودر و ماشینکاری تولید نمود. ولی همانطور که انتظار میرود هر کدام از این روشها دارای مزایا و محدودیت های مربوط به خود از نظر استحکام و چقرمگی، دقت ابعادی سطح پایانی و نقص های ساختاری هستند.

انواع روش های فورج

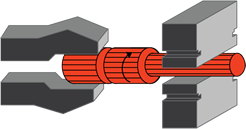

۱ . فورج با قالب باز:

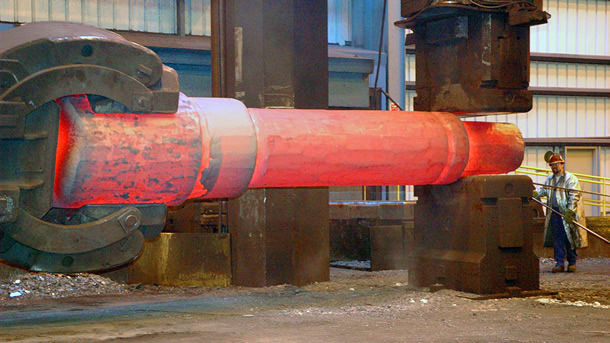

آسان ترین روش فورج، فورج با قالب باز می باشد. در این روش قطعه کار بین قالبهای تختی که فلز را به طور کامل محدود نمیکنند کوبیده می شود. در این روش قطعه به شکل قالب در نمی آید بلکه به کمک حرکت های دست، پرس و پتک شکل می یابد. با استفاده از این روش قطعاتی با وزن ۱۵ کیلوگرم تا۳۰۰ تن ساخته می شود. اندازه قطعات ممکن است از قطعات کوچک تا پره هایی با طول ۲۳ متر (مورد استفاده در پروانه کشتی ها) متغیر باشد.

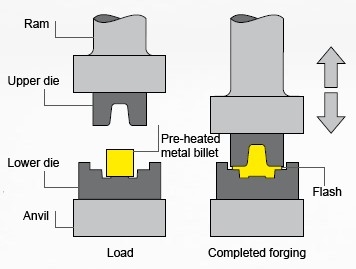

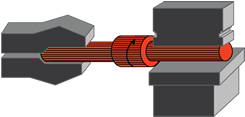

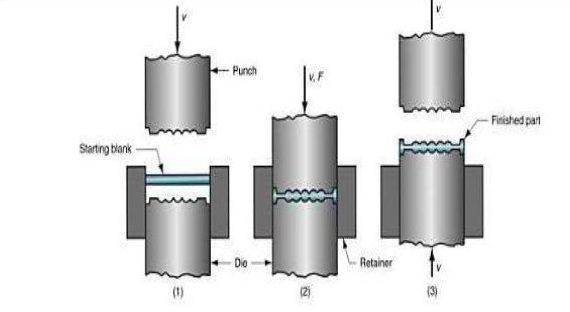

۲ . فورج با قالب حفره دار و قالب بسته:

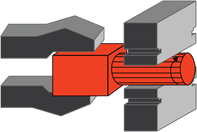

در فورج با قالب حفره دار قطعه خام توسط نیروهای فشاری پرس به شکل حفرههای قالب درمیآید. توجه شود که مقداری از ماده بین دونیمه قالب به صورت زائده باقی میماند. زائده نقش بسیار مهمی در جریان ماده در قالب های حفره دار ایفا میکند. این زائده کوچک سریعاً خنک می شود و به سبب مقاومت اصطکاکی ماده داخل حفره های قالب را تحت فشار بالا قرار می دهد و باعث پر شدن کامل حفرههای غالب میشود. ماده خام (بلانک) ممکن است از فرایند هایی نظیر ریخته گری، متالورژی پودر، برشکاری و یا فورج بدست آمده باشد. این بلانک روی نیمه پایینی قالب قرار میگیرد و با پایین آمدن نیمه بالایی قالب به تدریج شکل میگیرد. در پايين نيز شکلي از يک شاتون ريخته گري با قالب بسته شده نشان داده شده است.

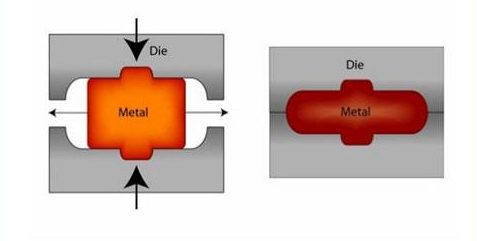

سکه زنی:

سکه زنی اساساً یک فرآیند فورج با قالب بسته برای شکل دادن سکهها، مدالها و جواهرات می باشد. برای رسیدن به ابعاد دقیق به فشارهایی تا پنج یا شش برابر استحکام ماده نیاز است. در این فرآیند از مواد روان کار نمی توان استفاده نمود زیرا باعث پر شدن حفره های قالب شده و در این فشارهای اعمالی رفتار غیر قابل تراکم داشته و از شکل دهی دقیق قطعه جلوگیری میکند. از فرایند سکه زنی با فورج برای ایجاد دقت ابعادی روی سایر قطعات نیز استفاده میشود. این فرایند اندازه کردن نامیده میشود. فرآیند اندازه کردن به همراه فشارهای بالا و تغییر شکل قطعه می باشد. حک کردن حروف و اعداد روی قطعات را میتوان با فرآیندی شبیه سکه زنی با سرعت انجام داد.

کانال اطلاع رسانی تیم علمی و آموزشی دایا (کلیک کنید)

دیدگاهتان را بنویسید