مقدمه ای بر جوشکاری

مقدمه ای بر جوشکاری

جوشکاری یک فرآیند ساختگی است که از طریق آن دو یا چند قسمت با استفاده از گرما، فشار یا هر دو با خنک شدن قطعات به هم پیوند می خورند. از جوشکاری معمولاً روی فلزات و ترموپلاستیک استفاده می شود، اما می توان از آن روی چوب نیز استفاده کرد. اتصال جوش داده شده کامل ممکن است به عنوان یک جوش شناخته شود.

برخی از مواد نیاز به استفاده از فرایندها و تکنیک های خاص دارند. تعدادی “جوش ناپذیر” تلقی می شوند، اصطلاحی که معمولاً در فرهنگ لغت یافت نمی شود اما در مهندسی مفید و توصیفی است.

قطعاتی که به هم متصل می شوند به عنوان ماده اصلی شناخته می شوند. مواد اضافه شده برای کمک به شکل اتصال را پرکننده یا مصرفی می نامند. فرم این مواد ممکن است آنها را به عنوان صفحه یا لوله مادر، سیم پرکننده، الکترود مصرفی (برای جوشکاری قوس) و غیره مشاهده کند.

مواد مصرفی معمولاً از نظر ترکیب با ماده اصلی انتخاب می شوند و بدین ترتیب یک جوش همگن ایجاد می شود، اما مواردی از جمله هنگام جوشکاری چدن های شکننده، هنگام استفاده از پرکننده با ترکیب بسیار متفاوت و در نتیجه خصوصیات وجود دارد. به این جوشها ناهمگن گفته می شود.

انواع فرآیند های جوشکاری و مثال هایی از هر فرآیند

1- فرآیند های جوشکاری حالت جامد

- فرآیند جوشکاری اصطکاکی (Friction welding)

- فرآیند جوشکاری آهنگری (forge welding)

- فرآیند جوشکاری فشاری (Pressure welding)

2- فرآیند جوشکاری شیمیایی – حرارتی

- فرآیند جوشکاری با شعله یا گاز (gas welding)

- فرآیند جوشکاری ترمیت (Thermit welding)

3- فرآیند های جوشکاری مقاومتی

- فرآیند جوشکاری نقطه ای (Spot Distance welding)

- فرآیند جوشکاری نواری (Seam resistance)

- و فرآیند جوشکاری جرقه ای (flush welding)

4- فرآیند های جوشکاری قوس الکتریکی نپوشیده

- فرآیند جوشکاری قوس الکترود دستی (Manual metal – arc welding)

- فرآیند جوشکاری الکترود مداوم (Automatic metal – arc welding)

5- فرآیند جوشکاری قوس الکتریکی پوششی زیر لایه سرباره

- جوشکاری زیر پودری (Submerged – arc welding)

6- فرآیند های جوشکاری قوس الکتریکی پوشیده شده با گاز

- فرآیند جوشکاری قوس الکترود تنگستن (TIG) (Tungsten –inert gas arc welding )

- فرآیند جوشکاری قوس الکترود فلزی محفوظ در گاز Metal inert gas – arc welding) (MIG))

- فرآیند جوشکاری Co2

7- فرآیند های جوشکاری با انرزی تشعشعی

- فرآیند جوشکاری با اشعه لیزر (LBW) (Laser Beam Welding)

- فرآیند جوشکاری با اشعه الکترونی (EBW) (Electron Beam Welding)

انواع قوس الکتریکی در جوشکاری :

از نظر جوشکاری دو نوع قوس الکتریکی بر حسب ذوب الکترود و یا عدم ذوب آن وجود دارد. اگر الکترود از جنس کربن یا تنگستن باشد هنگام ایجاد قوس الکتریکی الکترود ذوب نشده و قوس یا الکترود را غیر مصرفی (Non consumable) می نامند.

اما اگر الکترود از جنس فلز با نقطه ذوب پائین تر باشد همزمان با ایجاد قوس الکتریکی انتهای الکترود ذوب شده و قطرات فلز مذاب می تواند از الکترود جدا شده و در فاصله قوس الکتریکی به طرف حوضچه جوش با سرعت زیاد پلاسماجت منتقل شود در این حالت آنرا مصرفی (consumable) یا قوس الکتریکی فلزی (Metal – arc) می نامند. چون در روش قوس یا الکترود مصرفی قسمتی از جوش، نتیجه ذوب الکترود است. معمولا ترکیب شیمیایی الکترود باید شبیه فلز مورد جوش باشد.

در الکترود مصرفی مقداری حرارت مقاومتی در اثر عبور جریان برق در الکترود تولید می شود که در این حرارت باعث بالا رفتن نرخ ذوب الکترود شده و به حوضچه جوش بر می گردد. به همین دلیل مقدار بیشتری از حرارت تولید شده در قوس یا الکترود مصرفی به حوضچه جوش منتقل می شود و راندمان حرارتی در الکترود های غیر مصرفی (60-50 درصد) کمتر از الکترود های مصرفی (90-75 درصد) است. بالا بودن راندمان حرارتی موجب باریک تر شدن منطقه متاثر از جوش شده واز نظر سرعت جوشکاری و اقتصادی نیز مقرون به صرفه می باشد.

شروع یا روشن کردن قوس الکتریکی (ARC initiation)

فقط با بکار بردن پتانسیل لازم در الکترود سرد قوس الکتریکی بوجود نمی آید. قوس هنگامی می تواند ایجاد شود که یک کانال یونیزه شده یا هادی الکترود موجود باشد. این کانال می تواند به دو طریق عمده زیر آماده شود .

- بکار بردن ولتاز خیلی بالا بین الکترودها که سبب دشارز یا خالی شدن بار الکتریکی شود.

- بوسیله لمس کردن و عقب بردن الکترود بر روی کار

ولتاژ در حدود 4^10 ولت نیاز است تا در فاصله بین الکترودها و کار جرقه ایجاد شود. به محض ایجاد قوس ولتاژ کاهش یافته و جریان افزایش می یابد. این عمل در حدود چند ثانیه انجام می گیرد. البته برای نگهداشتن قوس نیاز به ولتاژ لازم می باشد.

حالت پایداری که بین شدت جریان و ولتاژ پس از چند ثانیه بوجود می آید به علت گرم شدن الکترود و یا ایجاد حوضچه و یک تعادل حرارتی می باشد. در عمل استفاده ولتاژ بسیار بالا خطرناک بوده و معمولا از دشارژ با فرکانس بالا استفاده به عمل می آید.

همانطور که اشاره شد روش دیگر که بیشتر متداول است لمس کردن یا کشیدن الکترود به قطعه کار و عقب بردن آن است با این عمل نوک الکترود گرم و سپس ذوب موضعی میشود با عقب کشیدن الکترود قطره مذاب در نوک آن بین الکترود و قطعه کار پلی درست می کند که همزمان با باریک شدن آن این پل شکسته شده و بدین ترتیب بخار فلز می تواند کانالی برای ایجاد قوس موقت بوجود آورد. اگر نیروی مدار متناسب باشد این قوس پایدار خواهد ماند. روش های دیگری مانند قرار دادن گلوله ای از پشم فولادی یا اتصال یک سیم نازک با طول و قطر مشخص به نوک الکترود را نیز می توان برای شروع قوس الکتریکی استفاده کرد.

نگهداشتن قوس الکتریکی (ARC Maintenance)

پس از آغاز قوس اولیه و بر قراری تعادل حرارتی چناچنه در ضمن کار قوس به طور موقتی خاموش شود آنرا به مراتب آسانتر از ابتدا می توان روشن کرد. اگر برای شروع قوس اولیه پتانسیلی در حدود چند هزار ولت نیاز باشد برای شروع مجدد قوس در حین کار پتانسیل در حدود چند درصد یا چند ده ولت نیاز است. وجود بعضی مواد در پوشش الکترود می تواند کمک کننده شروع مجدد قوس باشد.

منبع یا مولد قدرت (Electric Power Source)

منبع قدرت می تواند جریان الکتریکی لازم برای قوس را فراهم کند. این جریان ممکن است متناوب و یا یکنواخت (دائم ) باشد. در ابتدا فقط از جریان یکنواخت DC استفاده می شد. چون با جریان متناوب مشکل عدم پایداری قوس وجود داشت که بعدا این شکل به کمک افزودن ترکیبات مناسب در پوشش الکترود بر طرف گردید. بدین ترتیب هر دو نوع منبع قدرت قابل استفاده اند. هر چند بر حسب امکانات استفاده یکی از این دو نوع جریان الکتریکی بر دیگری می تواند متداول تر باشد.

انواع منبع یا مولد قدرت (Electric Power)

- ترانسفورماتور: ترانسفورماتور دارای یک سیم پیچ اولیه و یک سیم پیچ ثانویه و یک هسته است. ما در جوشکاری به ولتاز پائین حدود 10تا 50 ولت و شدت جریان بالا حدود 50تا 400 آمپر نیاز داریم این کار توسط ترانسفور ماتور که با جریان AC کار می کند انجام می گیرد.

- رکتی فایر: مولدی است که در آن با استفاده از یک سوسازسلینیوم- سیلسیم، جهت جریان یک سویه یا یک طرفه می شود، زیرا همانطور که می دانیم جهت جریان در جریان متناوب یا AC در کشور ما دارای فرکانس 50Hz می باشد.

- ژنراتور: تولید کننده جریان D.C می باشد.

- دینام : ژنراتوراست که محور آن توسط یک موتور الکتریکی می گردد و جریان DC می دهد.

- موتور جوش: ژنراتوری است که محور آن توسط یک موتور الکتریکی می گردد و جریان D.C یا A.C می دهد.

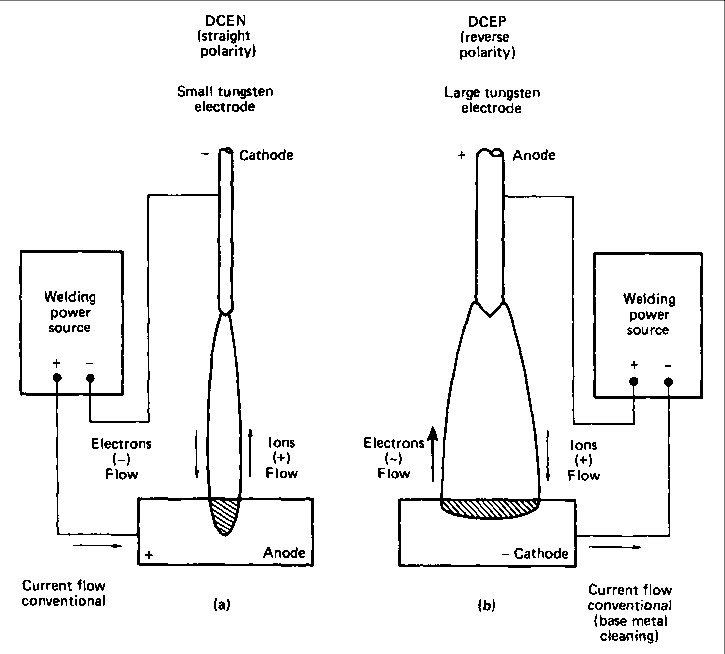

قطب الکترود (Electrode Polarity)

در جوشکاری با قوس الکتریکی ممکن است از جریان متناوب یا جریان مستقیم با الکترود مثبت یا منفی استفاده شود. انتخاب جریان به روش جوشکاری و نوع الکترود، اتمسفر و نوع فلزی که جوش داده خواهد شد بستگی دارد. با اکثر فلزات معمولی انتقال فلز از الکترود مصرفی به حوضچه جوش با جریان یکنواخت و الکترود مثبت یکنواخت تر و بهتر انجام می گیرد. هنگامیکه جریان از A.Cبه D.C تغییر می کند پلاریته بسیار مهم است.

هنگامیکه دستگره الکترود (انبر) در قطب منفی ژنراتور و قطعه مثبت بسته شده باشد، پلاریته منفی یا مستقیم است. اگر انبر الکترود به قطب مثبت ؤنراتور و کابل هادی متصل به قطعه به قطب منفی وصل شده باشد، پلاریته عکس نامیده می شود.

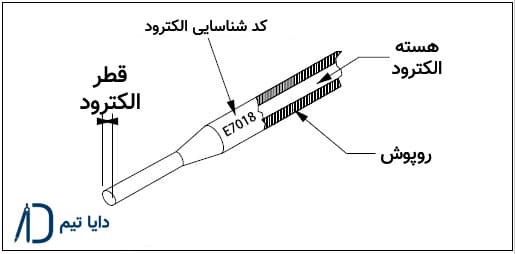

الکترود

جنس هسته الکترود

بطور کلی متریال مورد استفاده در ساخت هسته الکترود را بدو گروه عمده تقسیم می کنند:

- گروه آهنی مثال فولاد

- گروه غیر آهنی مثال مس، آلومینیوم

لازم به توضیح است که در گروه آهنی هم از فولاد های ساده کم کربن بهره می گیرند و هم از فولادهای آلیاژی.

مثلا برای جوشکاری فولاد های ضد زنگ از الکترودهایی استفاده می کنند. که جنس هسته آن از فولاد پر آلیاژ باشد. این الکترودها در بازار به الکترودهای استیل معروفند.

مواد سازنده پوشش الکترود:

- سلولز: ترکیب شیمیایی غیر کامل از خمیر چوب که تولید کننده گاز COو H2 می باشد.

- اکسید تیتانیوم که نام دیگر آن روتایل است (Tio2).

- اکسید آلومینیوم که نام دیگر آن آلومنیی است (Al2o3).

- اکسید آهن.

- کربنات آهن – کربنات کلسیم – کربنات منیزیم.

- فلدسپات (که ترکیبی از آلومنینیم سیلسکات است).

- بعضی از سیلیکات ها که سرباره ساز هستند.

- بعضی از سیلیکات ها که نقش چسب را دارند مثل سیلیکات سدیم و سیلیکات پتاسیم.

- فرو آلیاژ ها مثل فرومنگنز و فروسیلیس.

- پود آهن از 5 تا 50 درصد.

وظایف پوشش الکترود:

- فضای گازی و سرباره محافظ را بوجود می آورد و حوضچه مذاب را از تماس با اتمسفر محافظت می کند.

- پایدار کننده قوس می باشد.

- وظیفه افزون برخی عناصر آلیازی را به حوضچه جوش بر عهده دارد.

- به کمک ویسکوزیته ای که دارد شکل گردۀ جوش را منظم و قانونمند می کند.

- پوشش از سریع سرد شدن جوش جلوگیری کرده و رسیدن به خواص مکانیکی مطلوب را ممکن می سازد.

- کاهش دهنده پاشش فلز جوش به اطراف بوده و عمل رسوب فلز را به حوضچه تسهیل می بخشد.

- تشکیل سرباره داده و لزا واکنش های سرباره و فلز مذاب را خواهیم داشت که این امر در تصفیه نا خالصی ها از حوضچه مذاب کمک خواهد کرد.

- بر روی میزان نفوذ قوس تاثیر خواهد داشت.

همانطور که می توان انتظار داشت الکترودی ساخته نشده است که کلیه خواسته ها را در تمام شرایط پاسخگو باشد، بنابراین انواع گوناگون الکترود تولید می شود که هر نوع آن مناسب برای درخواست های خاصی است. عناصر مختلفی در پوشش الکترود بکار گرفته می شود که در هنگام ساخت الکترود پس از انتخاب مواد پوشش آنها را مخلوط کرده و با اضافه کردن مواد چسبنده (چسب شیشه) بصورت خمیر در می آورند. سپس این خمیر را از طریق اکسترود (Extrude) بر روی میله فولادی بصورت یکنواخت پوشش می دهند و پس از خشک کردن در کوره پخته می شوند.

طبقه بندی پوشش های الکترود ها:

این طبقه بندی بر اساس استاندارد جهانی ISO ارائه شده است. بر اساس پوشش ها را به شش کلاس تقسیم می کنند.

- کلاس اول یا سلولزی: پوشش این نوع الکترودها از مقدار زیادی سلولز تشکیل شده است که در اثر سوختن آن مقداری زیاد هیدروزن و اکسید کربن به وجود می آید که قوس و حوضچه جوش را از اتمسفر محافظت می نماید. حضور این گازها در قوس الکتریکی با قدرت (یونیزه شدن) بالا ایجاد ولتاژ بالای قوس کرده و در نتیجه انرزی تولید شده بالا بوده و موجب نرخ بالای سوختن Burn–off rate و عمق نفوذ جوش خوب می شود. قسمتی از ترکیبات سلولز در اثر حرارت مقاومتی تولید شده در هسته الکترود حین جوشکاری تمایل به تجزیه دارد. گرم شدن الکترود هم چنین موجب یک (افت) کوچک ولتاژ قوس شده که احیانا می تواند ترکیب شیمیایی جوش راتغییر دهد. همانطور که می توان انتظار داشت چون بیشتر مواد کربنی و سوختنی در پوشش این نوع الکترودها است. در پایان سرباره کمی بر روی جوش باقی می ماند ولی قوس حاصل شده به علت جت پلاسمای قوس این مکان را به الکترود می دهد تا در وضعیت های مختلف استفاده می شود. نبودن عناصر پایدار کننده قوس در پوشش موجب آن می شود تا این الکترود را با جریان الکتریکی یکنواخت و قطب مثبت بکار برند.

- کلاس دوم و سوم یا رتیلی: اکسید تیتانیوم به صورت طبیعی آن (رتیل) پوشش اصلی این دو نوع الکترودها است. وجود مقدار زیادی مواد یونیزه کننده استفادده از الکترود را آسان می سازد. در نوع دوم به علت وجود ترکیبات بازی اضافه شده روان تر بوده و برای وضعیت های دیگر هم مناسب می باشد. یک نفوذ متوسط همراه با قوس ملایم و آرامیکی از مشخصات این نوع الکترود می باشد. به علت وجود رتیل و عناصر یونیزه کننده در پوشش الکترود می توان این گروه الکترودها را با جریان متناوب هم بکار برد.

- کلاس چهارم یا اسیدی: پوشش این نوع الکترودها شامل اکسید ها و کربناتهای منگنز و آهن و مقداری سیلسیم می باشد. این پوشش تولید یک سرباره حجیم و روان کرده که نتیجه آن جوش با ظاهر بسیار صاف و تمیز می باشد. سر باره براحتی از روی جوش جدا می شود. هم چنین از وقوع ذرات سرباره محبوس شده در جوش چند (پاسه) می کاهد. با این الکترود می توان از جریان یکنواخت و متناوب استفاده کرد.

- کلاس پنجم یا اکسیدی: اکسید آهن به مقدار زیاد در پوشش آن است و به علت سرباره سنگین مقدار نفوذ جوش کم بوده اما جوش حاصل پخ و صاف می باشد ولی دارای استحکام کمتری نسبت به جوش حاصل از الکترودهای دیگر است.

- کلاس ششم یا بازی: احتمالا مهمترین نوع الکترود از نظر متالوژیکی است. پوشش الکترود شامل مقدار قابل ملاحضه ای کربنات کلسیم و فلوریدآهک وفلوراسپا می باشد. به علت میزان رطوبت کم در پوشش الکترود جوش حاصل دارای می نیمم مقدار هیدروژن شده است. [همه الکترودهای هیدروژن پائین لزوماازاین نوع نیست. به علت تولید فلز جوش با هیدروژن کم، این نوع الکترود برای جوشکاری فولادی کم آلیاژی که در مقابل (ترک برداشتن) منطقه مجاور جوش حساس هستند بسیار مناسب می باشد همچنین جوش حاصل مقاومت خوبی در برار (ترک گرم) دارد و برای فولادهای ضخیم و کربن بالا نیز مناسب است. فلز جوش دارای خواص مکانیکی خوب بویژه مقاومت ضزبه ای است. الکترودهای بازی ممکن است براحتی الکترودهای دیگر قابل بکار بردن نباشد، اما از آنها می توان در تمام وضعیت ها و جریان دائم متناوب استفاده کرد. چون این نوع الکترود برای جوش با کیفیت بالا استقاده می شود. برای پائین نگهداشتن رطوبت حدالامکان باید آنها را در جای خشک نگهداری کرد و حتی بهتر است قبل از استفاده چند ساعتی آنهارادراجاق پخت (بویژه درموردجوشکاری فولادهای آلیاژی)قرار داد.]

شرط لازم برای حصول یک جوش عالی ،داشتن الکترود سالم است.

عوامل موثر در انتخاب الکترود:

- ترکیب شیمیایی فلز مورد جوشکاری: به عنوان مثال درفولادهای کربنی (بالاتراز3.5%) واستحکام کششی بیشتر از PSI 60000 یا به عبارتی (2 MM/Kg 42) الکترود باید از نوع کم هیدروژن و یا الکترود با پوشش پودر آهن و هیدروژن پایین انتخاب شود.

- کیفیت محل جوش: چنانچه فاصله ریشه درز اتصال باز باشد باید از الکترود های مشخص و معینی که سرباره حجیم ایجاد می کنند استفاده کرد.

- وضعیت جوشکاری: در جوشکاری حالت قائم (vertical) و بالای سر یا سقفی (overhead) تعداد معدودی از الکترودها قابل استفاده هستند.

- شرایط کاربری: بعنوان مثال در مواردی که جوش باید دارای استحکام زیاد ویا استحکام ضربه ای بالا در درجات زیر صفر باشد. نوع الکترود مصرفی با مواردی که فقط ظاهر تمیز و صاف مورد انتظار است متفاوت خواهد بود.

- میزان نفوذ جوش یا عمق نفوذ

- هزینه جوش: هزینه عمل جوش در انواع الکترود ها بر دو مبنا بر آورد و مقایسه می شود. یکی از نظر میزان بازدهی و نرخ رسوب و دیگری از دیدگاه قیمت الکترود. الکترودهای پودر آهن دار دارای نرخ رسوب بالا و بطور کلی هزینه عمل کمتری نسبت به الکترود های دیگر هستند هر چند که ممکن است کمی گرانتر باشند.

- مهارت جوشکاری: کار کردن با بعضی الکترودها راحت تر و نیاز به مهارت کمتری دارد و حتی سرعت عملیات جوشکاری بیشتر است. علاوه بر انتخاب نوع الکترود، اندازه الکترود از نظر اقتصادی وعملیات جوشکاری نیز حائز اهمیت و قابل توجه است که بر حسب طراحی اتصال ضخامت لایه جوش وضعیت جوشکاری حرارت داده شده مجاز (شدت جریان) و مهارت جوشکار تعیین میشود.

قاعده کلی آن است که هرگز نباید از الکترودی که اندازه آن از ضخامت کاربیشتر است استفاده کرد.

جوشکار، الکترود بزرگتر را به علت اینکه می تواند جوش را با سرعت بیشتری با تعداد تعویض کمتری انجام دهد ترجیح می دهد و سعی می کند حدالامکان بزرگترین اندازه الکترود مجاز را استفاده کند که این امر مستلزم مهارت جوشکار در تشخیص صحیح اندازه می باشد.

الکترود کلفت برای جوشکاری در وضعیت عمودی یا قائم و بالاسریا سقفی مناسب نیست چون کنترل حوضچه جوش حجیم درآن شرایط مشکل است. الکترود (5/4 میلیمتر) تقریبا بزرگترین الکترود قابل استفاده در این وضعیت ها است. در مورد جوشکاری ورق های ضخیم با لبه های آماده سازی شده v یا جناقی و k باید اولین “پاس” جوش از الکترود نازک و برای ردیف های بعدی به ترتیب از الکترود های کلفت تر استفاده کرد.

عوامل فساد الکترود:

- عدم هم محوری پوشش و هسته یکی از عوامل فساد است.

- رطوبت بصورت مستقیم و یا غیر مستقیم، در حین حمل و نقل یا انبارداری رطوبت جذب پوشش می شود در هر حالت چنین الکترودی فاسد تلقی می شود. چرا که وقتی الکترود با پوشش مرطوب را استفاده می کنیم رطوبت بخار شده این بخار باعث افزایش ترشح یا پاشیدگی شده و ضمنا رطوبت ایجاد شده باعث متخلخل شدن جوش ( porosity ) گشته و از اینها بدتر تجزیه بخار آب است که تردی هیدروژن و در نتیجه ترکیدگی سرو قطعه را در پی خواهد داشت.

میزان رطوبت و قدرت جذب رطوبت در الکترود ها متفاوت است. الکترودهای سلولزی یا روتیلی قدرت جذب کمی دارند و اکثرا در فرایند ساخت اندکی رطوبت می گیرند. الکترودهایی داریم که قدرت جذب رطوبت بالایی دارند مثل الکترودهای قلیایی که بسته بندی این الکترودها کاملا آب بندی شده و ایزوله است بعضی از الکترودها را بعد از باز شدن جعبه بایستی در گرم کن یا oven قرار داده و آنها را همواره خشک نگه داشت.

بطور کلی الکترودهایی که دو رقم اول بعد از E آن بزرگتر باشد از نظر جذب رطوبت بسیار حساس هستند. اگر الکترود مرطوب تا حد معین و مشخصی رطوب زیاد طولانی باشد ممکن است هسته زنگ زده باشد و یا در پوشش هایی که پودر آهن دارند. پودر آهن موجود اکسید شده و در حین جوشکاری تنظیم آنالیز شیمیایی را به هم می زند گاهی اوقات در حین پروسه خشک کردن، ترکیب پوشش تغییرات بنیادی میکند.

(مثلا اگر الکترود سلولزی تا 400 درجه گرم شود ممکن است سلولز بسوزد واز بین برود).

الکترود مرطوب را چگونه تشخیص میدهند :

به روش سنتی:

- از روی صدای برخورد الکترود با قطعه فلزی سالم (صدای خفه میدهد).

- با گرفتن الکترود به سنگ و از روی گرد و خاک حاصله نم دار بودن الکترود بررسی میشود.

به روش آزمایشی:

- اندازه گیری میزان رطوبت با روش های شیمیایی.

تغییر رنگ:

- تغییر رنگ پوشش الکترود یا طبله زدن پوشش (در صورت بالا بودن رطوبت).

عامل دیگر چربی و روغن است که الکترودها را فاسد می کند.

چربی در حین جوشکاری می سوزد و بخش عمده آن خارج می شود ولی بخش جزئی آن می ماند خصوصا در مورد فولادهای ضد زنگ چربی می تواند کربن را تغییر دهد. لذا خیلی مهم است چون ممکن است کل کربن فولاد 3% باشد ولی با وجود چربی این مقدار به 4 یا 5 صدم درصد برسد که مضر است در مورد الکترودهای چرب گرفتاری های مرطوب را نیز داریم. مثل پاشش(SPLASH) و تخلخل(POROSITY)

شکسته شدن پوشش الکترود:

- این پدیده گاهی اوقات در پروسه ساخت صورت می گیرد اما در مواردی در ضمن حمل و نقل و استفاده و نگهداری این حالت روی میدهد. الکترودی که پوشش آن شکسته شده ولی نریخته باشد در حین جوشکاری پوشش کنده شده و روی حوضچه می افتد و آن قسمتی که پوشش ندارد پر از حفرات و آخال اکسیدی خواهد شد.

نیم سوز بودن پوشش الکترود:

- اگر الکترود به کار به چسبد و جدا نشود گداخته شده و حرکت های چپ و راست جوشکار برای کندن الکترود پوشش را خراب نموده و گداخته شدن پوشش باعث نیم سوز شدن آن می شود.

شناسايی الکترود بر اساس کدبندی:

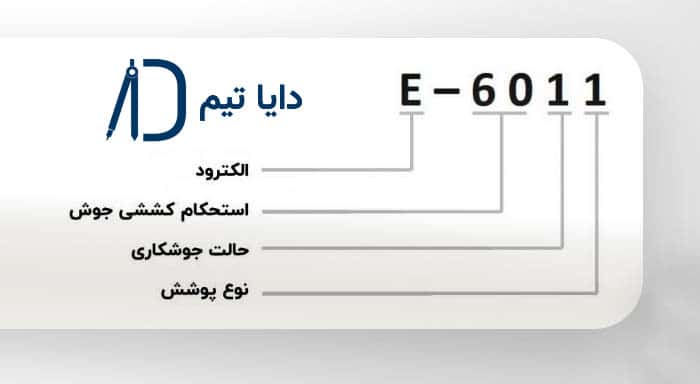

انجمن جوشکاری امریکا (AWS) برای الکترودهای نورد شده پوشش دار مورد مصرف در جوشکاری قوس الکتریکی دستی کد بندی به صورت ذیل ارائه کرده است:

دو رقم اول یا سه رقم اول بعد از علامت E (اگر چهار عدد بود دو رقم اول و اگر پنج عدد بود سه رقم اول) استحکام کشتی فلز جوش بر اساس و واحد PSI که بر هزار تقسیم شده را نشان میدهد.

مثال: E60XX یعنی نمونه ای که از محل جوشکاری خارج شده و به ماشین وصل شده است حداقل 60000 پوند بر اینچ مربع استحکام کششی دارد.

معمولا اعداد ذیل را دارند : 45-60-70-80-90-100-120

اگر پنج حرفی بود X چهارم و اگر چهار حرفی بود X سوم نشان دهند موقعییت جوشکاری است.

- همه موقعیت ها (وضعیتها)

- فقط FLAT(تخت) یا افقی(HORIZONTAL)

- فقط FLAT(تخت)

دو عدد آخر سمت راست مشخصكننده چندین عامل نظیر نوع منبع قدرت مورد استفاده (AC-DCSP-DCRP) همچنین نوع پوشش الكترود كه آیا مثلاً در پوشش پودر آهن وجود دارد یا نه و یا اینكه مشخص كننده الكترود كم هیدروژن است و یا هر دو.

به منظور بكارگیری الكترود دو عدد سمت راست (آخر) بایستی تواماً با یكدیگر مورد توجه قرار گیرند تا به كمك آنها بتوان تركیب پوشش وكاربرد صحیح الكترود را تشخیص داد.

بعد از این چهار یا پنج رقم ممکن است یک خط تیره ثبت شده و بعد از آن حرف انگلیسی با یک اندیس نوشته شود مثل A1یا B1 و B2 و L وB2 و….که ترکیب شیمیایی الکترود های کم آلیاز را نشان می دهند و برای دستیابی به اطلاعات مربوط به آنها بایستی به جداول مربوطه مراجعه نمود . مثال

A1: کربن – مولیبدن %Mo=0.4-0.65

B1: کروم – مولیبدن %Mo=0.4-0-65 %Cr=0.4-0.65

B2: کروم – مولیبدن %Mo=0.4-0.65 %Cr=1-1.5

مثال: E60/3 این کد نشان می دهد که:

- حداقل استحکام کششی جوش حاصله 60000 پوند براینج مربع است.

- از این الکترود ها برای جوشکاری در همه موقعیت ها یعنی تخت و افقی و عمودی و بالای سری می توان استفاده کرد.

- پوشش این الکترود پر تیتانیوم و پتاسیم است.

- در صورت استفاده از جریان مستقیم یا یکنواخت ،هر قطب مستقیم و معکوس یعنی Dcsp و Dcrp را می توان بکار برد.

مثال: E7018 این کد نشان میدهد که:

- حداقل استحکام کششی جوش حاصله 70000 پوندبراینج مربع است.

- از این الکترود ها برای جوشکاری در همه موقعیت ها یعنی – تخت – افقی – عمودی – سر بالائی می توان استفاده کرد.

- پوشش این الکترود حاوی پودر آهن بوده و کم هیدروزن است.

- هم با جریان متناوب قابل استفاده است و هم با جریان مستقیم.

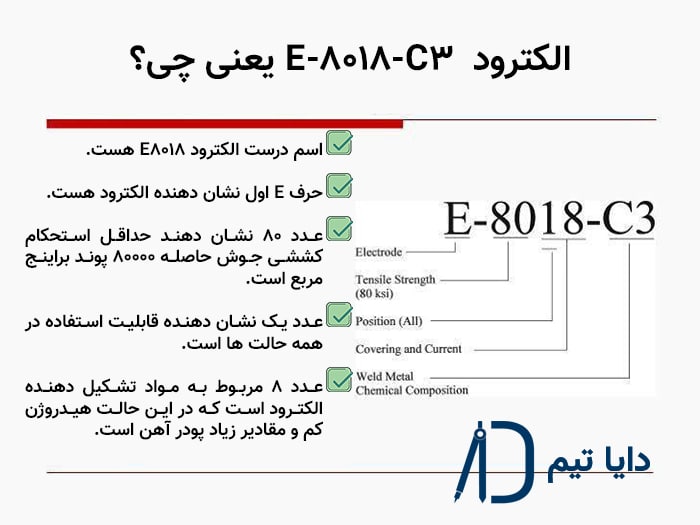

مثال: الکترود E-8018-C3 یعنی چی؟

- اسم درست الکترود E8018 هست.

- حرف E اول نشان دهنده الکترود هست.

- عدد 80 نشان دهند حداقل استحکام کششی جوش حاصله 80000 پوند براینج مربع است.

- عدد یک نشان دهنده قابلیت استفاده در همه حالت ها است.

- عدد 8 مربوط به مواد تشکیل دهنده الکترود است که در این حالت هیدروژن کم و مقادیر زیاد پودر آهن است.

انتقال فلز مذاب از الکترود به طرف حوضچه:

انتقال فلز مذاب از الکترود به طرف حوضچه:

انتقال فلز مذاب از الکترود مصرفی به طرف حوضچه جوش اثر مهمی بر روی استفاده فرآیند جوشکاری و قابلیت آنها برای اتصال در وضعیت های مختلف دارد. نحوه انتقال قطرات مذاب ممکن است بر روی میزان عمق نفوذ پایداری حوضچه جوش و مقدار ترشح و جرقه نیز تاثیر داشته باشد. انواع مکانیزههای انتقال فلز از الکترود به حوضچه جوشی در شکل زیر نشان داده می شود.

انتقال ثقلی يا کروی(Globular Transfer–Gravitation Transfer):

در این مکانیزم قطر قطرات ذوب شده از الکترود مساوی یا بزرگتر از قطر الکترود است.

جوشکاری با الکترود از نوع کم هیدروژن جوشکاری قوس با گاز Co2 با جریان بالا و جوشکاری MIG با جریان پایین این نوع انتقال فلز را دارا می باشد. در این مکانیزه جرقه یا ترشح براحتی بوقوع می پیوندد.

انتقال مدار بسته يا پلی(Short Circuit Transfer):

در این مکانیزم قطرات ذوب شده در انتهای الکترود با حوضچه جوش به صورت پلی قرار می گیرند. جوشکاری قوس با گاز محافظ با جریان پایین این نوع مکانیزم انتقال را دارا می باشد. این نوع جوشکاری برای جوشکاری ورقهای نازک با عمق نفوذ کم و در جاهایی که جوشکاری یکطرفه بوده و بستر جوش با کیفیت مناسب در جهت دیگر مد نظر می باشد مناسب است.

انتقال اسپري يا انتقال ريزش شديد(Spray transfer):

در اين مكانيزم قطرات با قطر كوچكتر از قطر الكترود از ميان ستون قوس به سمت حوضچه پرتاب مي شوند. جوشكاري MIG با جريان نسبتا بالا و جوشكاري با الكترود از نوع اكسيد تيتانيم بالا اين نوع انتقال را دارا مي باشد. قوس در اين حالت معمولا پايدار بوده و جرقه كمي توليد مي كند.

نيروهايي كه در انتقال فلز از الكترود به حوضچه جوش نقش دارند عبارتند از:

- كشش سطحي

- شتاب ثقل (وزن)

- نيروي الكترومغناطيس

- هيدرو ديناميك در اثر جريان و جنبش گازها

معمولا نوع انتقال به تركيب الكترود و فلاكس، قطر الكترود، قطب الكتريكي، گاز محافظ و عوامل ديگر بستگي دارد. براي ثبت و مشاهده و نحوه انتقال فلز از الكترود به حوضچه جوش از دوربين هاي فيلمبرداري با سرعت بالا (10000 فيلم در ثانيه) استفاده مي شود.

دیدگاهتان را بنویسید