شبیه سازی واحد ریفرمینگ (تبدیل) کاتالیستی پالایشگاه

در این مطلب از وبسایت دایا تیم میخواهیم یک شبیه سازی داخل نرم افزار اسپن هایسیس داشته باشیم که توسط مهندس سینا فرجی (از مدرسین تیم دایا) تهیه و آماده شده و به حضور شما عزیزان تقدیم میشود، امید است این آموزش و شبیه سازی بتواند برای شما عزیزان مفید واقع شود .

مقدمه

به طور معمول در هر پالایشگاهی فرایندهای متعددی جهت تبدیل نفت خام به فراورده های مختلف از جمله بنزین ، نفت گاز و نفت سفید ( سوخت جت )وجود دارد. یکی از مهمترین واحدهای پالایشگاهی ، فرایند تبدیل کاتالیستی (Naphtha Reforming) می باشد. این واحد در پایین دست واحدهای تصفیه ی هیدروژنی نفتا (NHT) قرار دارد و نفتای عاری از گوگرد به منظور ارتقای عدد اکتان وارد این فرایند می شود. در این فرایند همان طور که از اسم آن نیز مشخص است ، تمامی واکنش ها به سمت این است که ترکیبات پارافینی به سمت ترکیبات شاخه دار و حلقوی هدایت شوند.

خوراک واحد ریفرمینگ کاتالیستی ، بنزین سنگین و نفتا است؛ فاصله جوش این خوراک در محدوده 80 درجه سلسیوس تا 210 درجه سلسیوس قرار دارد و با توجه به شرایط هر پالایشگاه میتواند تغییر کند.

ریفرمینگ برش های سبک تر به علت تمایل داشتن به تجزیه و تبدیل شدنشان به گاز های سبک تر از لحاظ اقتصادی به صرفه نیست؛ همچنین هیدروکربن هایی که دمای جوش آنها بالاتر از 210 درجه سلسیوس است به علت شکسته شدن و تولید بیش از حد کربن مناسب نیستند.

فراورده اصلی واحد ریفرمینگ کاتالیستی بنزین با عدد اکتان بالاست .

یکی از فراورده های جانبی واحد ریفرمینگ هیدروژن است که هم در خود واحد ریفرمینگ و هم در سایر واحد های پالایشگاه مورد استفاده قرار میگیرد.

از دیگر فراورده های جانبی واحد ریفرمینگ میتوان به گاز های پروپان و بوتان اشاره کرد که به دلیل خلوص بالا میتوانند در سایر واحد های پالایشگاهی مورد استفاده قرار گیرند.

واکنش های کلی فرایند ریفرمینگ عبارتند از :

- حلقوی شدن توام با هیدروژن زدایی پارافین ها و تبدیلشان به آروماتیک ها ( مهمترین و کند ترین واکنش)

- هیدروژن زدایی از نفتن ها و تبدیل آنها به آروماتیک ها ( سریع ترین واکنش )

- هیدروایزومری

- کراکینگ پارافین های سنگین به پارافین های سبک تر و شاخه دار

فرایند ریفرمینگ شامل دو بخش عملیاتی است :

تصفیه هیدروژنی: حذف ناخالصی ها به وسیله هیدروژن؛ در این بخش خوراک پس از عبور از مبدل و مخلوط شدن با هیدروژن وارد کوره میشود و دمای آن تا حدود 360 درجه سلسیوس بالا میرود و بعد از آن خوراک وارد راکتور تصفیه میشود( فشار راکتور حدودا 30 اتمسفر است ) و بعد از انجام تصفیه جریان خوراک وارد Separator دوفازی میشود و گازهای سبک و هیدروژن جدا میشوند و سپس خوراک به برج تفکیک فرستاده میشود و در این قسمت گاز های باقیمانده از جریان خوراک جدا میشوند و خوراک تصفیه شده به بخش ریفرمینگ ارسال میشود.

بخش ریفرمینگ: در بخش ریفرمینگ خوراک تصفیه شده با هیدروژن برگشتی مخلوط میشود و بعد از اینکه از کوره اول عبود کرد و به دمای واکنش مد نظر رسید وارد راکتور میشود.

در این راکتور واکنش سریع تر یعنی هیدروژن زدایی و هیدرو ایزومری انجام میشود و به علت گرماگیر بودن شدید این واکنش ها ، دما به سرعت پایین می آید و وارد کوره دوم میشود و بعد از آن وارد راکتور بعدی میشوند تا واکنش های حلقوی شدن و هیدرو کراکینگ انجام بشه؛ و بعد از این مرحله خوراک وارد کوره سوم و راکتور سوم میشود و واکنش های هیدروکراکینیگ و حلقوی شدن مجددا انجام میشود و بعد از این مرحله هم خوراک وارد Separator دوفازی میشود و خوراک به دو فاز مایع و گازی تقسیم میشود؛ بخش اصلی فاز گازی هیدروژن است. و بخش مایع هم وارد ستون تثبیت میشود و از قسمت بالای ستون هیدروکربن هایC4به پایین و از قسمت پایین ستون بنزین تثبیت شده خارج میشود.

تجهیزات درگیر در این شبیه سازی :

| نام تجهیز | تعداد |

| Catalytic Reformer(Reactor) | 1 |

| Mixer | 3 |

| Distillation Column | 2 |

| Separator (2 Phase) | 3 |

| ابزار منطقی Set | 2 |

| Pump | 1 |

| Compressor | 2 |

| Cooler | 3 |

| Heater | 1 |

نحوه شبیه سازی :

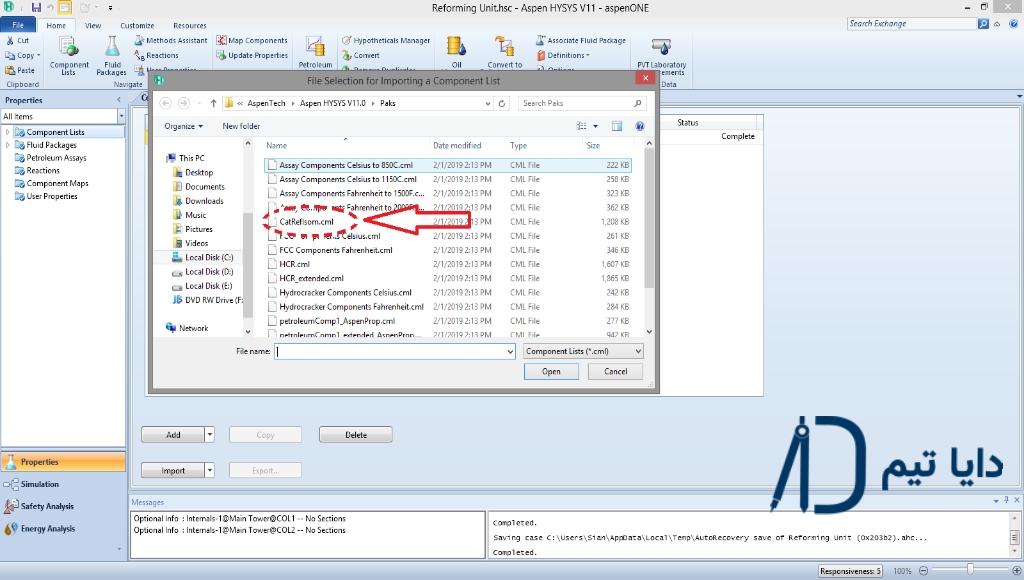

ابتدا در قسمت Component list دکمه Import را میزنیم و Component list و Fluid package مربوط به شبیه سازی واحد ریفرمینگ کاتالیستی را انتخاب میکنیم (Catreflsom.cml) در اینصورت مواد مربوط به واحد ریفرمینگ و همچنین Fluid Package مربوطه یعنی REFSRK انتخاب میشوند.

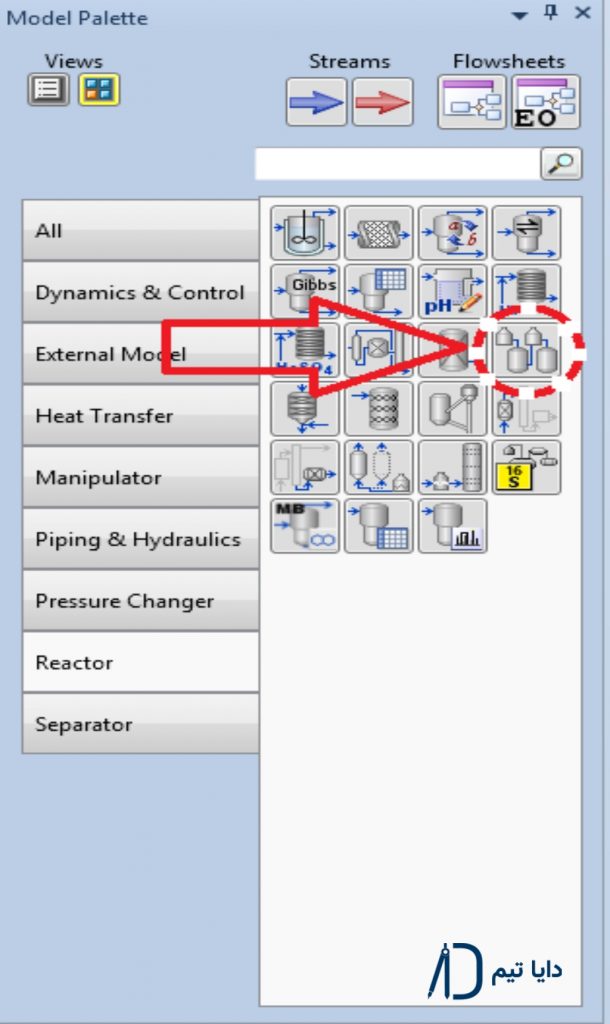

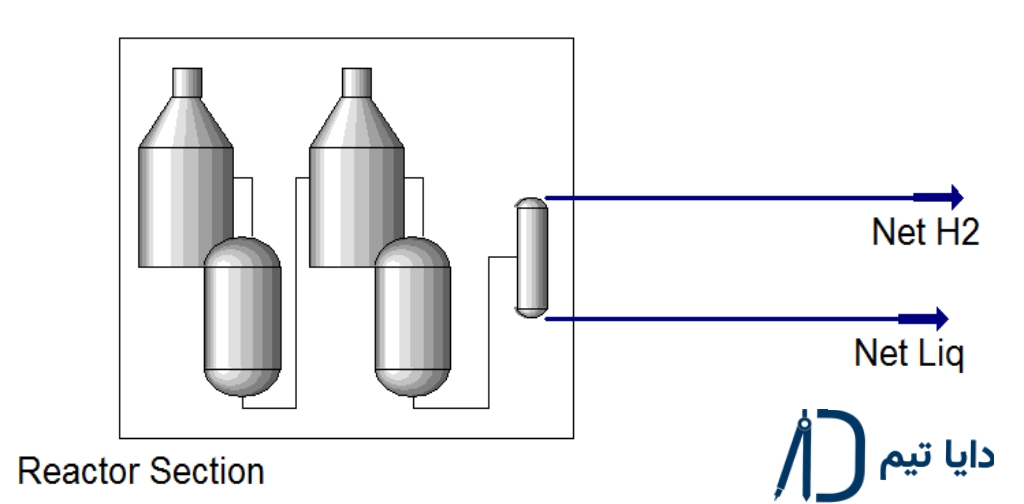

بعد از آن وارد محیط شبیه سازی میشویم و تجهیز مربوط به واحد ریفرمینگ یعنی Catalytic Reformer را روی Flowsheet قرار می دهیم :

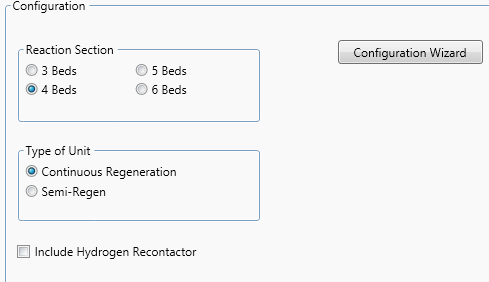

و از منو باز شده new reformer unit را انتخاب کرده و نوع راکتور را Continuous Regeneration و تعداد بستر ها را برای مثال روی 4 بستر قرار میدهیم.

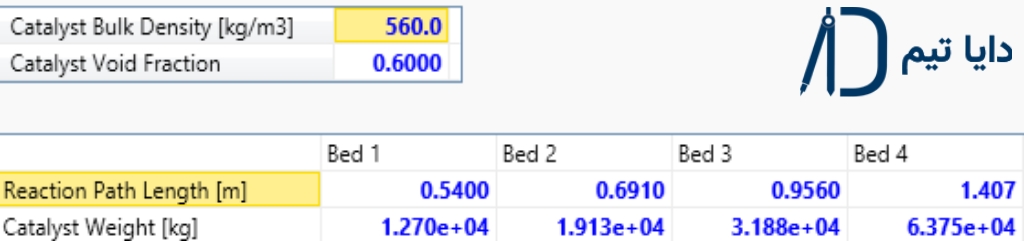

در مرحله بعدی اطلاعات کاتالیست و اطلاعات هندسی مربوط به راکتور را مطابق با جداول زیر وارد میکنیم :

بعد از وارد کردن این اطلاعات وارد منو اصلی راکتور میشویم و جریان های خروجی از راکتور را نامگذاری میکنیم.

بعد از این مرحله وارد قسمت Feed data و Properties میشویم تا اطلاعات مربوط به خوراک واحد را وارد کنیم.

- نوع داده ها را روی Bulk Properties قرار میدهیم

- اطلاعات را مطابق با جدول زیر وارد میکنیم :

| Default | Feed Type |

| D86 | Distillation Type |

| 80 | 0% point (C) |

| 90 | 5% point (C) |

| 95 | 10% point (C) |

| 108 | 30% point (C) |

| 120 | 50% point (C) |

| 133 | 70% point (C) |

| 154 | 90% point (C) |

| 160 | 95% point (C) |

| 170 | 100% point (C) |

| Weight % | PONA Basis |

| 40 | Paraffins (%) |

| 0 | Olefins (%) |

| 50 | Naphthenes (%) |

| 10 | Aromatics (%) |

بعد از آن وارد قسمت reactor section میشویم و اطلاعات این قسمت را هم مطابق با جدول زیر وارد میکنیم:

| Pressure

(Pa) |

Temperature

(C) |

Std Vol Flow | Mass Flow

(kg/h) |

Volume Flow

|

| 1155 | 425 | ——— | 1.8*10^5 | ——— |

بعد از این مرحله وارد Reactor Control میشویم و دمای مربوط به هر بستر برا مطابق با جدول زیر وارد میکنیم :

| 520 | Reactor Inlet Reference Temperature |

| 0 | R*1 Temperature basis (C) |

| -2.5 | R*2 Temperature basis (C) |

| 3- | R*3 Temperature basis (C) |

| 0.9- | R*4 Temperature basis (C) |

و بعد از این مرحله نسبت مولی هیدروژن برگشتی به درون راکتور به هیدروکربن ها را 5/3 وارد میکنیم و بعد از آن برای دما و فشار Product Separator را به ترتیب 32 درجه سلسیوس و فشار 820 کیلوپاسکال وارد می کنیم.

در مرحله بعدی وارد قسمت Catalyst میشویم و دبی جرمی کاتالیست را 850 وارد میکنیم.

بعد از آن وارد قسمت Product Heater میشویم و دما و فشار را به ترتیب 120 درجه سلسیوس و 820 کیلوپاسکال وارد میکنیم.

با وارد کردن این اطلاعات راکتور RUN میشود.

*بعد از این مرحله می توانیم راکتور را کالیبره کنیم ولی فعلا Default هایسیس را دستکاری نمیکنیم و اجازه میدهیم خود هایسیس عمل کالیبراسیون را انجام دهد.

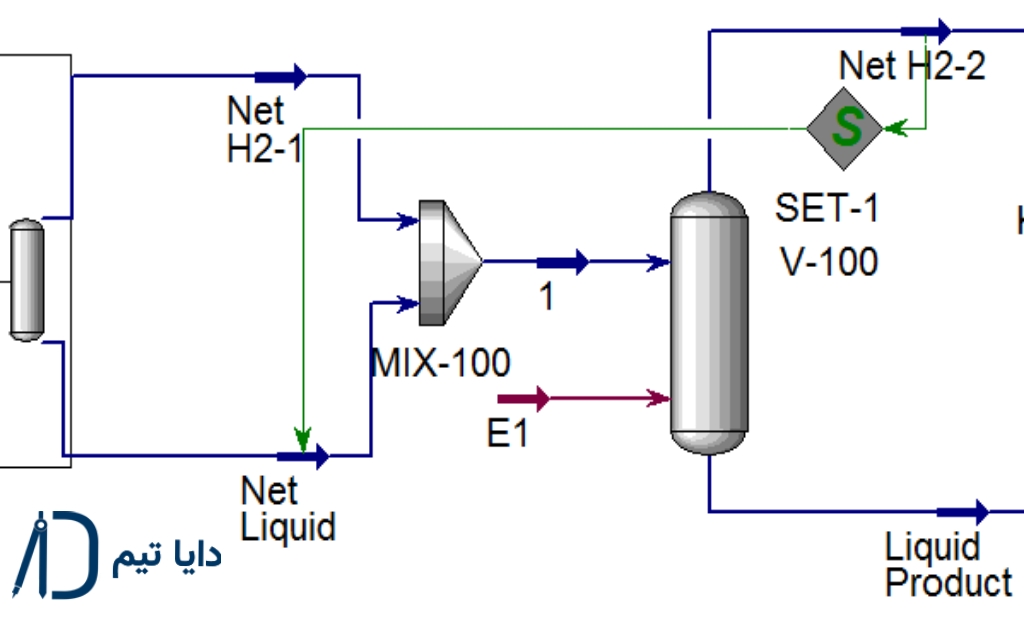

بعد از این مرحله دو جریان را باهم میکس میکنیم جریان خروجی از میکسر را وارد یک Separator دوفازی میکنیم. (برای جداسازی بهتر و بدست آوردن مواد با درصد خلوص بالا)

دمای جریان خارج شده از قسمت بالای جدا کننده باید با جریان خروجی از قسمت پایین جداکننده واحد ریفرمینگ (Net Liquid) باید باهم برابر باشند به همین منظور یک جریان انرژی برای Separator تعریف میکنیم و با استفاده از یک ابزار منطقی Set دمای این دو جریان را باهم برابر میکنیم.

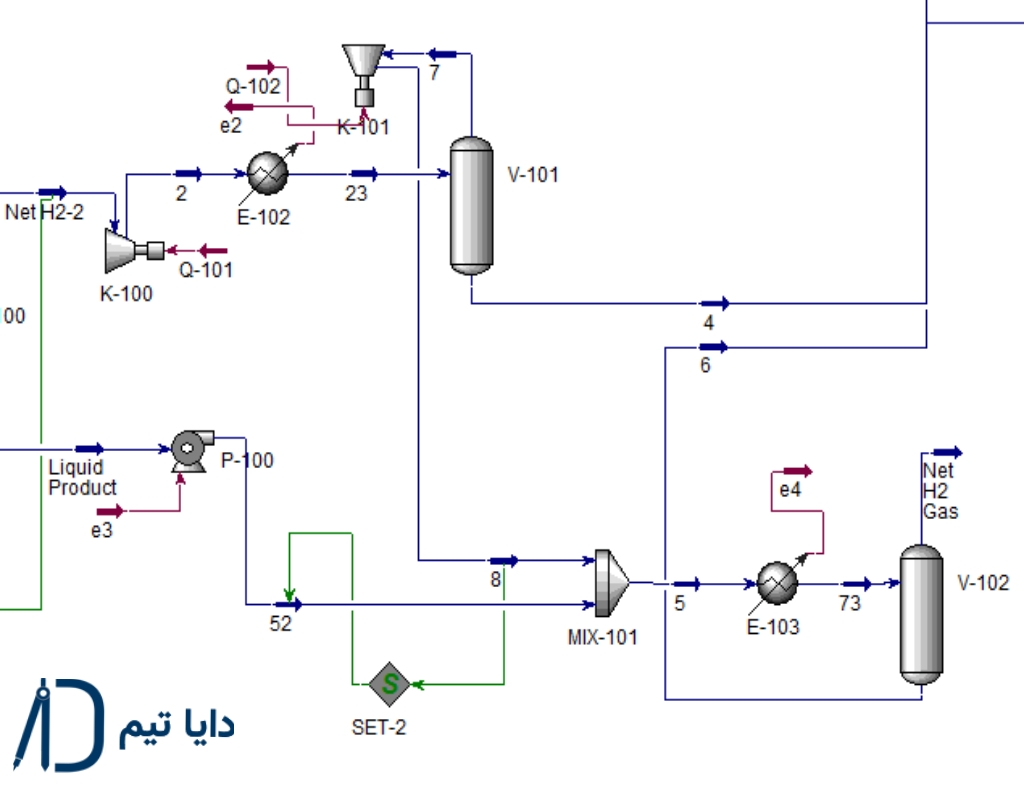

بعد از این مرحله باید فشار دو جریان خروجی از بالا و پایین Separator را افزایش بدهیم :

ابتدا جریان خروجی از پایین 1_Separator را وارد یک Pump میکنیم و فشار خروجی Pump را بربر با 570 کیلوپاسکال وارد میکنیم و سپس این جریان را وارد یک میکسر میکنیم (چون قرار است که در ادامه یک جریان دیگر را با این جریان خروجی از پمپ ترکیب کنیم )جریان خروجی از Mixer را وارد یک Cooler میکنیم و افت فشار Cooler را صفر و دمای جریان خروجی از Cooler را 40درجه سلسیوس در نظر میگیریم.(به منظور رساندن دمای جریان به دمای ایده آل برای جداسازی فاز گازی و مایع ) و جریان خروجی از کولر را وارد یک 2_Separator میکنیم.

جریان خروجی از بالای 1_Separator را وارد یک Compressor میکنیم و فشار خروجی از Compressor را برابر با 230کیلوپاسکال در نظر میگیریم و جریان خروجی از کمپرسور را وارد یک کولر میکنیم و دمای خروجی را 30درجه سلسیوس و افت فشار را صفر در نظر میگیریم.

جریان خروجی از کولر را وارد یک 3_Separator دوفازی میکنیم و جریان خروجی از قسمت بالای این Separator باید برگشت داده بشود به میکسری که قبلا تعریف کرده بودیم و برای رساندن فشار جریان خروجی از بالای این جداکننده به فشار دیگر جریان ورودی به میکسر ( به منظور جلوگیری از شوک فشاری( ابتدا این جریان را از یک کمپرسور عبور میدهیم و سپس از یک ابزار منطقی Set استفاده میکنیم و بعد از برابر کردن فشار های این دو جریان ، جریان خروجی از بالای جداکننده را برگشت میدهیم به میکسر )در اینجا نباید از ابزار Recycle استفاده کنیم چون این جریان برگشتی به میکسر مربوط به یک مجموعه مجزا دیگر است)

بعد از این مرحله ، جریان های خروجی از قسمت پایین دو جدا کننده ( 3_Separator و 2_Separator) را باهم میکس میکنیم و جریان خروجی از میکسر جریان Reformate است که بعدا این جریان وارد برج های تقطیر خواهد شد.

جریان خارج شده از 2_Separator همان هیدروژن تولیدی است که به صورت محصول جانبی از مجموعه خارج میشود.

در این مرحله جریان Reformate را وارد برج های تقطیر خواهیم کرد ولی قبل از ورود این جریان به برج تقطیر به منظور بالا بردن دمای این جریان ، جریان را وارد یک هیتر میکنیم و دمای خروجی هیتر را 140 درجه سلسیوس و افت فشار را صفر در نظر میگیریم.

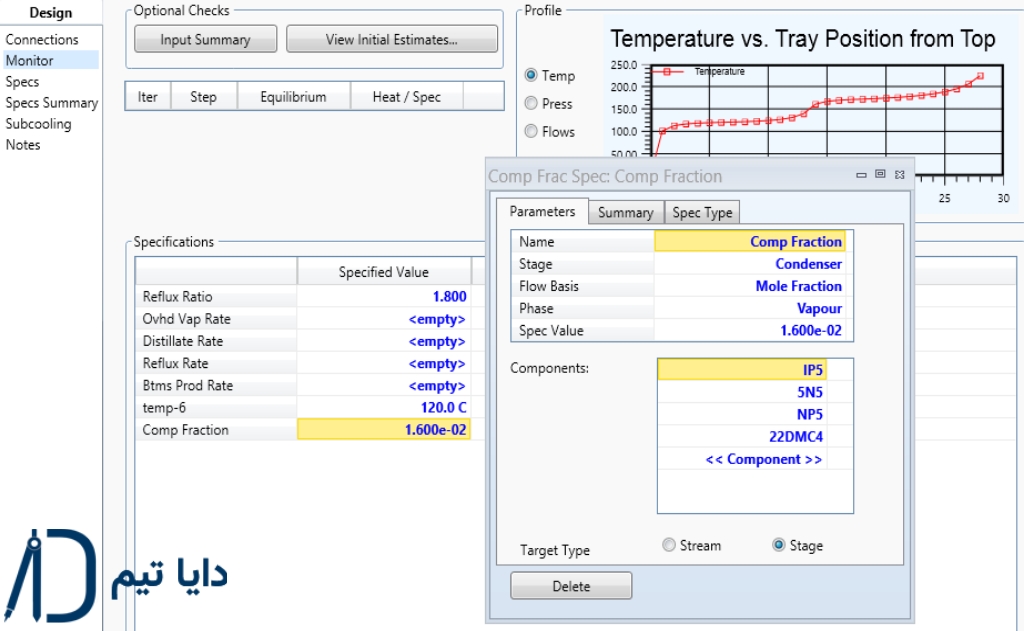

سپس این جریان را وارد یک Distillation Column میکنیماطلاعات برج بصورت زیر است :

- این برج دارای 29 سینی است

- خوراک از سینی 15 وارد برج میشود

- کندانسور برج از نوع Partial است

- نوع ریبویلر Default است

- فشار کندانسور 120کیلوپاسکال است

- فشار ریبویلر 145کیلوپاسکال است

- دمای بالای برج تقریبا 20 درجه سلسیوس است

- دمای سینی اول 82درجه سلسیوس است

- Reflux ratio برابر با 8/1 است

با وارد شدن به قسمت Monitor میبینیم که درجه آزادی برابر با 2 است برای همین 2 عدد Spec باید برای این برج وارد کنیم :

- دمای سینی ششم ( این دما برابر با 120 درجه سلسیوس است )

- قسمت Spec هم مربوط به میزان ترکیب درصد یک سری مواد خارج شده است.

بعد از وارد کردن این Spec ها برج را RUN میکنیم.

جریان خروجی از پایین برج مجددا وارد یک برج تقطیر کامل خواهد شد ولی قبل از ورود به این برج دمای جریان را به وسیله یک کولر به 140 درجه سلسیوس میرسانیم و افت فشار را در کولر صفر در نظر میگیریم.

بعد از این مرحله جریان خروجی از کولر را وارد برج تقطیر میکنیم

- برج دارای 35 سینی است

- خوراک از سینی 19 وارد برج میشود

- نوع کندانسور total است

- نوع ریبویلر Default است

- فشار کندانسور 132کیلوپاسکال است

- فشار ریبویلر 196کیلوپاسکال است

- دمای کندانسور 95درجه سلسیوس است

- دمای ریبویلر 180 درجهسلسیوس است

- Reflux ratio برابر با 2/1 است

با وارد شدن به قسمت Monitor میبینیم که درجه آزادی برابر با 1 است برای همین 1عدد Spec باید برای این برج وارد کنیم :

دمای سینی سوم را وارد میکنیم که این دما برابر با 118 درجه سلسیوس است.

بعد از add کردن این Spec میتوانیم برج دوم را نیز RUN کنیم و با RUN شدن این برج کل مجموعه یعنی واحد ریفرمینگ کاتالیستی RUN میشود.

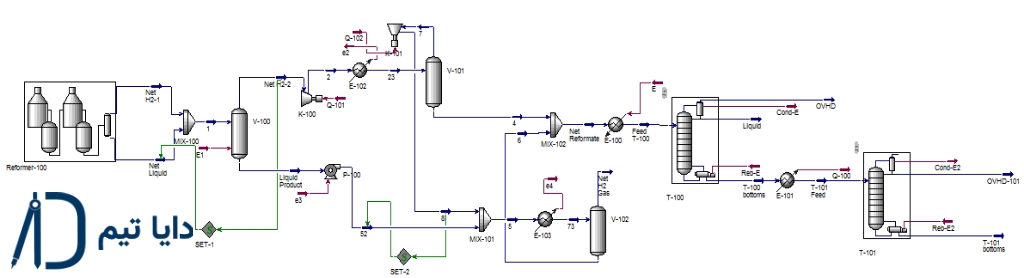

کل مجموعه شبیه سازی شده به شکل زیر است :

*لازم به ذکر است که داده های استفاده شده در این شبیه سازی تخمینی (و تقریبا نزدیک به داده های واقعی) است ، یعنی هدف ما در این آموزش ، شبیه سازی دقیق واحد صنعتی نیست و هدف ما صرفا آموزش شبیه سازی واحد تبدیل کاتالیستی است.

دوره آموزش نرم افزار اسپن هایسیس در وبسایت تیم دایا قرار گرفته است،

آموزش کامل نرم افزار اسپن هایسیس در 10 قسمت توسط مهندس سینا فرجی ( از مدرسین سایت دایا )

آماده شده که شما عزیزان میتوانید به صورت کاملا رایگان تهیه نمایید(کلیک کنید).

کانال اطلاع رسانی تیم علمی و آموزشی دایا (کلیک کنید)

1 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

رنگ فونت مطالب خیلی بده .